Entwicklung eines digitalen Zwillings für automated-fiber-placement AFP-Prozess

Die Prozessdigitalisierung im IoT-Kontext revolutioniert traditionelle Abläufe durch die Integration intelligenter Technologien. Sie ermöglicht die Erfassung, Analyse und Optimierung von Geschäftsprozessen, indem vernetzte Geräte und Systeme miteinander kommunizieren und wertvolle Daten generieren.

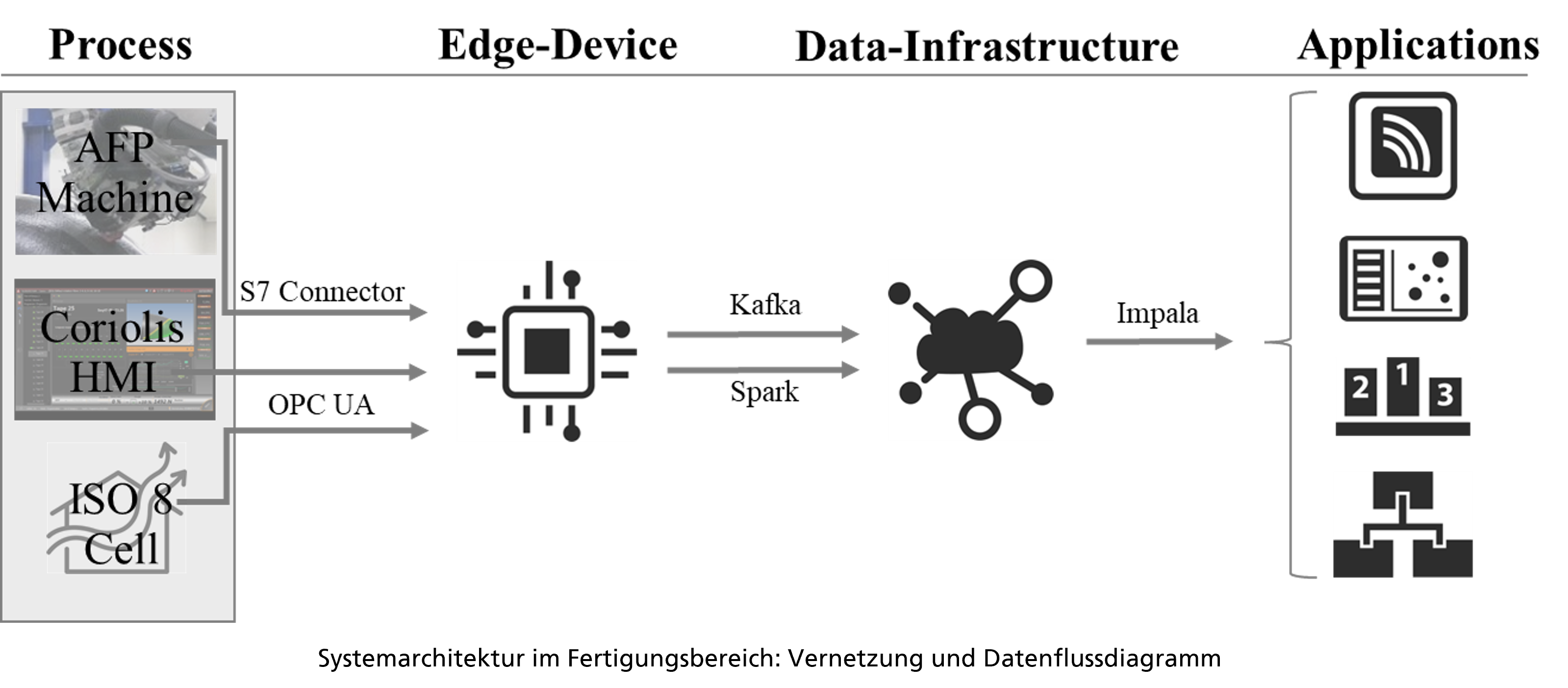

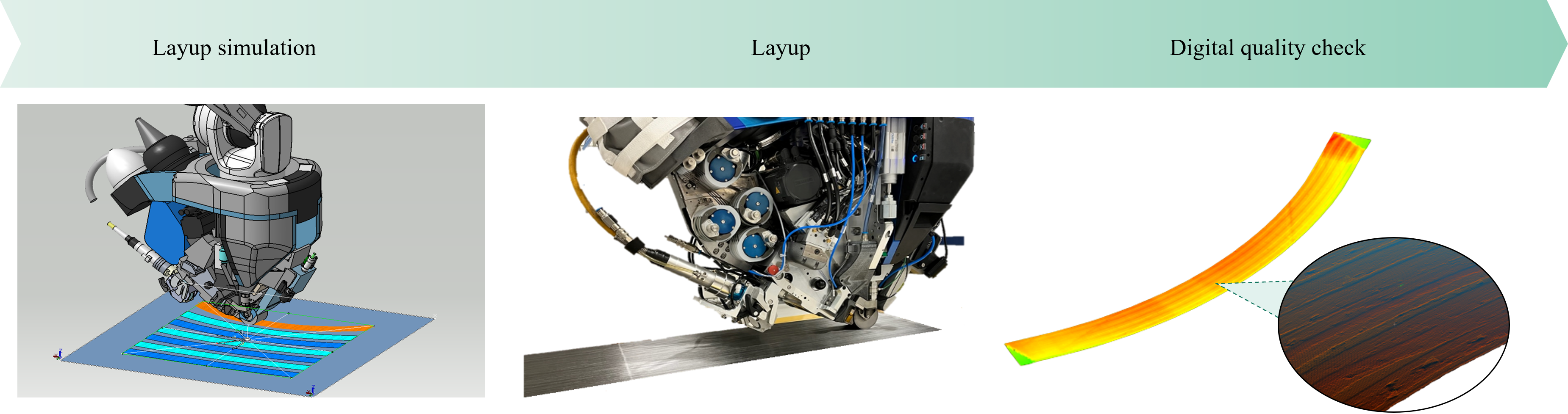

Das Projekt DIGIMAP verfolgt das Ziel, eine maschinennahe IoT-Infrastruktur für den automatisierten Faserauftragsprozess (AFP) aufzubauen, die eine reibungslose Anbindung der Anlage an die Dateninfrastruktur ermöglicht. Dabei liegt der Fokus auf der Entwicklung einer maßgeschneiderten IoT-Plattform, die die Datensichtbarkeit des AFP-Prozesses optimiert und gleichzeitig die Erstellung eines Produktzwillings auf Basis der erfassten Maschinendaten ermöglicht.